葡萄糖酸鈉是一種白色結(jié)晶顆粒或粉末,它是葡萄糖酸的鈉鹽。人們對食品安全和保鮮期的關注度日益提高,葡萄糖酸鈉作為食品添加劑和調(diào)味劑,在食品保鮮、改善口感等方面的應用需求穩(wěn)定增長。它可用于肉制品、飲料、保健食品等多種食品中,隨著全球人口的增長以及人們對健康飲食需求的增加,食品級葡萄糖酸鈉的市場需求有望進一步擴大。我國是葡萄糖酸鈉的生產(chǎn)和消費大國,國內(nèi)市場需求旺盛。隨著經(jīng)濟的持續(xù)發(fā)展和各行業(yè)的不斷進步,對葡萄糖酸鈉的需求在各個應用領域均呈現(xiàn)增長態(tài)勢。華東、華北、華南等經(jīng)濟發(fā)達地區(qū),由于工業(yè)基礎雄厚、城市化進程較快,對葡萄糖酸鈉的需求量較大,并且對產(chǎn)品質(zhì)量和性能的要求也相對較高。

在食品、醫(yī)藥行業(yè)等對品質(zhì)要求較高的應用領域,葡萄糖酸鈉的質(zhì)量標準不斷提升,這就需要更加高效、精準的干燥設備來保證產(chǎn)品質(zhì)量,江蘇龍鑫的

流化床干燥機憑借其良好的干燥效果和均勻性,能夠滿足高質(zhì)量萄糖酸鈉生產(chǎn)的需求。龍鑫智能不斷加大研發(fā)投入,提高葡萄糖酸鈉流化床干燥機技術水平和質(zhì)量性能,配備了先進的控制系統(tǒng),可實現(xiàn)自動化操作和遠程監(jiān)控,提高生產(chǎn)效率和管理水平,減少人工干預,降低勞動強度和生產(chǎn)成本,同時提高生產(chǎn)過程的穩(wěn)定性和產(chǎn)品質(zhì)量的可控性,適應現(xiàn)代化生產(chǎn)的需求。

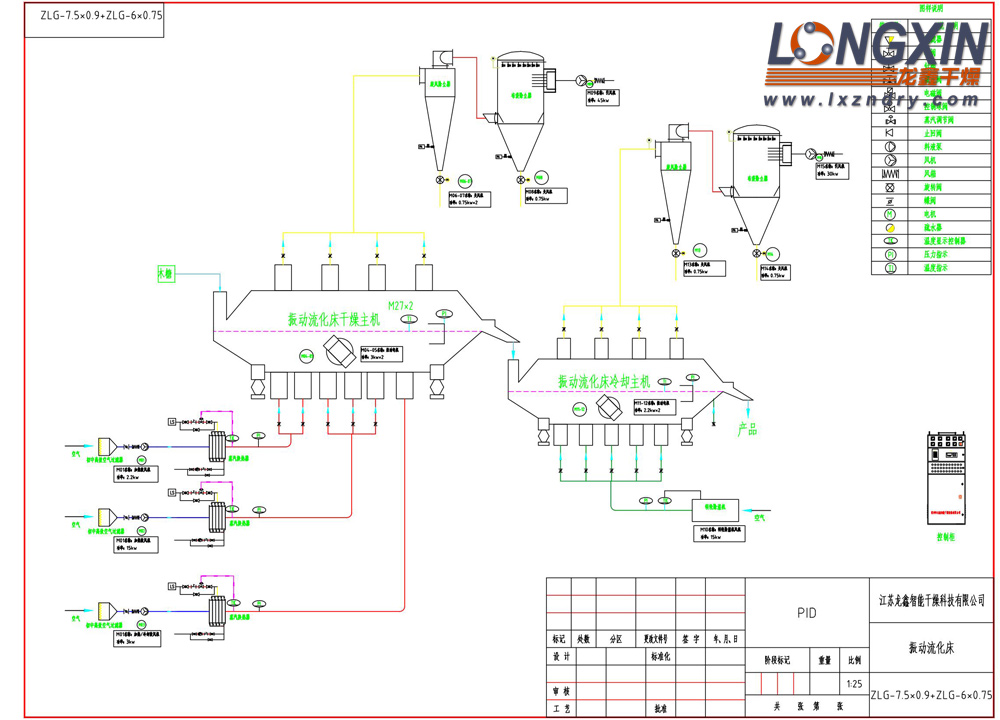

葡萄糖酸鈉流化床干燥機 工藝流程

(1) 進料

物料準備:待干燥的葡萄糖酸鈉物料通常為濕物料狀態(tài),可能是經(jīng)過結(jié)晶、離心等預處理后的產(chǎn)物,其含水量一般在一定范圍內(nèi),例如3%左右。

均勻進料:通過進料裝置,如螺旋給料機、星形給料機等,將葡萄糖酸鈉物料均勻地送入流化床干燥機的進料口,確保物料在床層上分布均勻,有利于干燥過程的穩(wěn)定進行。

(2) 干燥

熱風供應:空氣經(jīng)過濾器過濾,去除其中的雜質(zhì)和灰塵,然后進入加熱器被加熱到設定的干燥溫度。對于葡萄糖酸鈉的干燥,進風溫度一般控制在70℃以下,以避免過高溫度導致物料性質(zhì)改變或分解 。

流化干燥:加熱后的熱空氣從流化床底部的風室通過空氣分布板均勻地向上吹入床層,使物料顆粒在熱空氣流的作用下呈流化狀態(tài),即物料顆粒被氣流懸浮起來并在床層內(nèi)不斷地翻滾、跳躍,與熱空氣充分接觸。在這個過程中,物料中的水分迅速汽化,實現(xiàn)傳熱傳質(zhì)過程。同時,振動流化床干燥機還通過振動電機產(chǎn)生的激振力使物料在水平方向上跳躍前進,進一步強化了物料的流化效果和傳熱傳質(zhì)效率,加快了干燥速度。

參數(shù)控制:在干燥過程中,需要對一些關鍵參數(shù)進行實時監(jiān)測和控制,如進風溫度、出風溫度、物料溫度、床層壓力、風速等。通過溫度傳感器、壓力傳感器等檢測元件獲取相關參數(shù)的值,并反饋給控制系統(tǒng),控制系統(tǒng)根據(jù)設定的參數(shù)值自動調(diào)節(jié)加熱器的加熱功率、風機的轉(zhuǎn)速等,以確保干燥過程在穩(wěn)定、高效的狀態(tài)下進行,保證干燥后物料的含水量達到要求,一般干燥后葡萄糖酸鈉的含水量≤0.5%。

(3) 出料

干燥物料排出:經(jīng)過一段時間的干燥,當葡萄糖酸鈉物料達到所需的干燥程度后,干燥后的物料在重力作用下從流化床干燥機的出料口排出,進入后續(xù)的儲存或包裝工序。

排濕與除塵:干燥過程中產(chǎn)生的濕空氣和夾帶的少量物料粉塵由引風機引出,先經(jīng)過旋風分離器進行初步的氣固分離,將大部分物料顆粒收集下來返回干燥機或進入回收系統(tǒng),以減少物料的損失。然后,氣體再經(jīng)過布袋除塵器、水沫除塵器等進一步的除塵設備進行深度凈化處理,使排出的廢氣符合環(huán)保排放標準,避免對環(huán)境造成污染。

(4) 設備清洗與維護

定期清洗:在完成一定批次的干燥作業(yè)后,需要對流化床干燥機進行清洗,以去除殘留在設備內(nèi)部的物料、灰塵等雜質(zhì),防止其對下一批次的干燥產(chǎn)品質(zhì)量產(chǎn)生影響。清洗時可采用適當?shù)那逑匆汉颓逑垂ぞ撸瑢Υ搀w、空氣分布板、進料口、出料口等部位進行徹底清洗,并確保清洗后的設備干燥、無殘留水分。

設備維護:定期對設備的各個部件進行檢查和維護,如檢查振動電機的運行狀況、風機的葉輪磨損情況、加熱器的加熱效果、傳感器的準確性等。及時更換損壞或老化的部件,確保設備的正常運行和使用壽命。

葡萄糖酸鈉流化床干燥機 性能特點

(1) 干燥效率高

受熱均勻:熱空氣從流化床底部均勻向上穿過物料層,使物料顆粒與熱風充分接觸,同時振動流化床干燥機的振動作用使物料在床層中不斷翻動、跳躍,進一步強化了傳熱傳質(zhì)過程,保證了物料受熱均勻,熱交換充分,從而提高了干燥強度和效率,能快速有效地去除葡萄糖酸鈉中的水分。

停留時間可調(diào)節(jié):可根據(jù)物料的含水量、粒度、干燥要求等因素,方便地調(diào)整物料在干燥機內(nèi)的停留時間,確保物料能夠達到所需的干燥程度,一般干燥后葡萄糖酸鈉的含水量可控制在≤0.5%,滿足不同生產(chǎn)工藝的要求。

(2) 產(chǎn)品質(zhì)量好

減少物料損傷:振動有助于物料分散,對普通流化床易團聚或產(chǎn)生溝流的物料,選擇合適振動參數(shù)后可順利流化干燥,且氣流速度較之普通流化床也較低,在干燥過程中對物料粒子的損傷小,可用于易碎物料的干燥,尤其適用于對晶形、粒子表面光度有要求的葡萄糖酸鈉干燥,能夠保證產(chǎn)品的質(zhì)量和外觀不受影響。

干燥均勻性好:流態(tài)化均勻,無死空隙和吹穿現(xiàn)象,可以獲得均勻的干燥、冷卻、增濕的制品,使干燥后的葡萄糖酸鈉產(chǎn)品質(zhì)量穩(wěn)定,各項指標一致性好,有利于后續(xù)的加工和使用。

(3) 節(jié)能效果顯著

降低氣速:振動流化床干燥機由于施加了振動,可使zui小流化氣速降低,因而能夠顯著減少空氣需要量,進而降低粉塵夾帶,配套的熱源、風機、旋風分離器等設備也可相應縮小規(guī)格,成套設備造價大幅下降,節(jié)能效果明顯。

提高熱效率:物料受熱均勻,熱交換充分,使得熱量能夠得到更有效的利用,相比普通干燥機可節(jié)能30%-50%左右,降低了生產(chǎn)過程中的能源消耗和成本。

(4) 設備運行穩(wěn)定可靠

振動電機驅(qū)動:振動源采用振動電機驅(qū)動,運轉(zhuǎn)平衡、噪音低、壽命長,減少了設備運行過程中的故障和維修次數(shù),提高了設備的可靠性和使用壽命,降低了設備的維護成本。

全封閉式結(jié)構:采用全封閉式的結(jié)構,有效地防止了物料與外界空氣的交叉污染,保證了作業(yè)環(huán)境的清潔,避免了雜質(zhì)混入物料中影響產(chǎn)品質(zhì)量,同時也符合藥品、食品等行業(yè)的衛(wèi)生要求。

(5) 適應性強

參數(shù)調(diào)節(jié)范圍寬:料層厚度和在機內(nèi)移動速度以及全振幅變更均可實現(xiàn)無級調(diào)節(jié),能夠根據(jù)不同的物料特性和干燥要求進行靈活調(diào)整,以達到zui佳的干燥效果,滿足多樣化的生產(chǎn)需求。

葡萄糖酸鈉流化床干燥機 技術改進

(1) 布風板優(yōu)化

改進氣流分布:傳統(tǒng)的布風板可能導致氣流分布不均勻,影響物料的流化效果和干燥效率。通過采用新型的布風板結(jié)構,如增加導流裝置、調(diào)整通風孔的大小和分布等,可以使熱空氣更均勻地穿過物料層,提高物料的受熱均勻性,減少局部過熱或干燥不充分的現(xiàn)象。

防止漏料與堵塞:設計特殊的布風板結(jié)構,防止物料從通風孔漏下,同時避免物料顆粒在布風板上堆積堵塞通風孔,保證干燥過程的穩(wěn)定進行。例如,采用雙層結(jié)構的布風板,上層為細孔板,下層為粗孔板,既能有效防止漏料,又可避免堵塞。

(2) 振動系統(tǒng)升級

精que控制振動參數(shù):采用先進的控制系統(tǒng),實現(xiàn)對振動電機的振幅、頻率和振動方向等參數(shù)的精que控制。根據(jù)不同的物料特性和干燥要求,自動調(diào)整振動參數(shù),使物料在床層內(nèi)的流化狀態(tài)達到zui佳,提高干燥效果和產(chǎn)品質(zhì)量。

優(yōu)化振動源安裝位置:合理調(diào)整振動電機的安裝位置,減少振動過程中產(chǎn)生的橫向力,避免床體結(jié)構因受力不均而出現(xiàn)開裂等問題,提高設備的穩(wěn)定性和使用壽命。

(3) 余熱回收利用:回收干燥過程中產(chǎn)生的余熱,用于預熱進入干燥機的冷空氣或物料,降低能源消耗。例如,采用熱交換器將排出的濕空氣與進入的冷空氣進行熱交換,使冷空氣預熱后再進入加熱器,提高能源的利用率。

(4) 智能化控制系統(tǒng)應用

過程參數(shù)監(jiān)測與自動調(diào)節(jié):配備先進的傳感器,實時監(jiān)測干燥過程中的關鍵參數(shù),如物料溫度、濕度、床層壓力、風速等,并將數(shù)據(jù)反饋給控制系統(tǒng)。控制系統(tǒng)根據(jù)預設的參數(shù)值自動調(diào)節(jié)加熱器功率、風機轉(zhuǎn)速、振動參數(shù)等,確保干燥過程始終處于zui佳狀態(tài),保證產(chǎn)品質(zhì)量的穩(wěn)定性。

故障診斷與預警:建立故障診斷模型,通過對設備運行數(shù)據(jù)的分析和處理,及時發(fā)現(xiàn)潛在的故障隱患,并發(fā)出預警信號。同時,提供相應的故障解決方案,幫助維修人員快速定位和解決問題,減少設備停機時間,提高生產(chǎn)效率。

(5) 設備材質(zhì)與結(jié)構優(yōu)化

選用優(yōu)質(zhì)材料:根據(jù)葡萄糖酸鈉的物料特性和干燥工藝要求,選擇耐腐蝕、耐高溫、耐磨的材料制作流化床干燥機的關鍵部件,如床體、布風板、換熱器等,提高設備的可靠性和使用壽命,降低設備的維護成本。

緊湊化設計:優(yōu)化設備的整體結(jié)構,使其更加緊湊合理,減少占地面積。同時,便于設備的安裝、拆卸和維護,降低設備的運行成本。

198 5011 0998

198 5011 0998