雞精是一種復合調味料,主要成分是味精、雞肉粉、雞骨粉等。隨著消費者生活水平的提高,對食品的口感和品質要求也不斷提升,雞精作為能夠提升菜品鮮味的重要調味品,在家庭日常烹飪中的應用越來越廣泛,家庭廚房消費者對其需求持續增加。例如,在制作炒菜、燉菜、煮湯、涼拌菜等各種家常菜肴時,加入雞精可以快速提升鮮味,使菜肴更加美味可口,從而促進了雞精在家庭市場的需求。現代消費者更加注重飲食的健康和營養,雞精作為一種相對健康、方便的調味品,符合消費者的需求。而且,隨著健康意識的提高,消費者對于調味品中的添加劑成分更加關注,這促使雞精企業不斷推出更加健康、綠色、無添加或少添加的產品,進一步滿足了消費者對健康調味品的需求,推動了市場的發展。

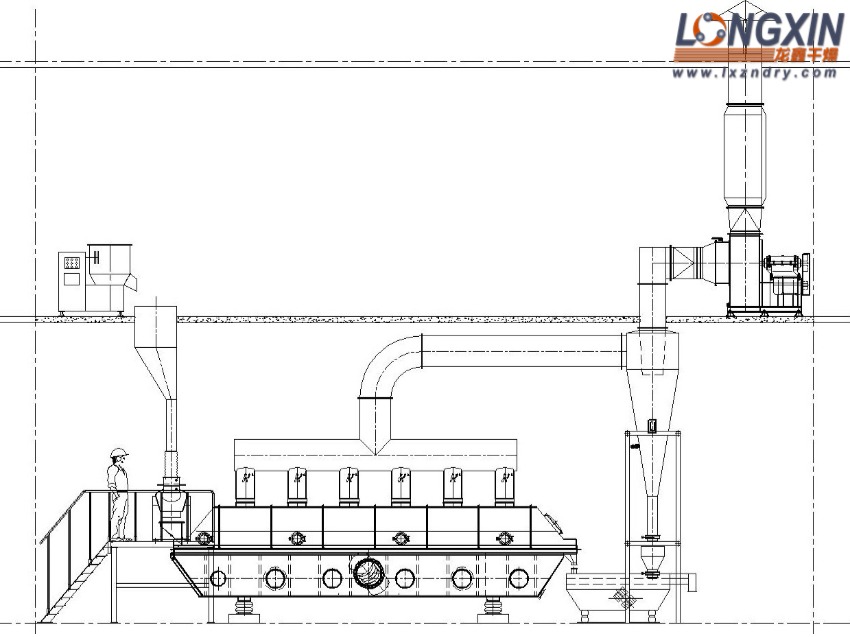

隨著市場競爭的加劇,雞精生產企業對于產品的個性化和差異化需求越來越高。龍鑫干燥將粉碎、混合、制粒、干燥、冷卻、篩分等多個工藝環節進行集成整合,形成一體化的雞精制粒干燥生產線,減少物料在不同設備之間的轉移和輸送,降低物料損耗和交叉污染的風險,提高生產效率和產品質量。龍鑫的雞精制粒干燥生產線注重設備之間的銜接和匹配,實現設備的一體化設計和協同運行。干燥設備與制粒設備之間的連接更加緊密,物料能夠在兩者之間順暢地過渡,避免物料堆積和堵塞;同時,各個設備的控制系統也將進行集成,實現統一的操作和管理,提高生產線的整體運行效率和穩定性。

雞精制粒干燥生產線 工藝流程

(1) 原料準備

原料采購與檢驗:采購優質的原料是生產高質量雞精的第 一步。主要原料包括味精(谷氨酸鈉)、雞肉粉、雞骨粉、核苷酸二鈉、食鹽、糖、淀粉等。這些原料在購入時需要進行嚴格的質量檢驗,檢查原料的純度、粒度、含水量等指標是否符合生產要求,確保只有合格的原料才能進入生產線。

原料預處理:部分原料可能需要進行預處理。例如,對于一些顆粒較大的雞肉粉或雞骨粉,可能需要進行粉碎處理,使其粒度達到合適的范圍,便于后續的混合操作。同時,對于含水量較高的原料,可能需要進行干燥處理,以控制原料的整體水分含量。

(2) 混合攪拌

精que配料:按照預定的配方,將各種原料準確地稱取后加入到混合設備中。配方是根據雞精產品的目標風味、口感、營養成分等因素確定的,配料過程需要精que控制各原料的用量,以確保產品質量的穩定性。

充分混合:使用高效的混合設備,如雙螺旋錐形混合機或犁刀混合機等,對原料進行充分混合。混合過程中,設備通過旋轉或攪拌動作,使各種原料均勻地分布在一起,保證雞精的風味和成分均勻一致。這個過程的混合時間、轉速等參數會根據原料的性質和混合設備的特性進行調整,一般混合時間在15~30分鐘左右,以達到zui佳的混合效果。

(3) 制粒

添加粘結劑(如果需要):在某些情況下,為了使雞精顆粒更好地成型,可能需要在混合后的原料中添加適量的粘結劑。粘結劑通常選用淀粉等物質,它可以增加原料之間的粘性,有助于顆粒的形成。

制粒操作:將混合好的原料輸送到制粒設備中,常見的制粒設備有搖擺制粒機、旋轉制粒機或擠壓制粒機等。在制粒過程中,原料在制粒機的作用下通過特定的模具或篩網,形成大小均勻的顆粒。制粒的壓力、轉速和篩網目數等參數會根據雞精顆粒的要求進行調整。例如,若要生產粒度較小的雞精顆粒,可選用目數較高的篩網;而對于較大顆粒的雞精,則選用目數較低的篩網。制粒后的雞精顆粒形狀通常為球形或柱狀,顆粒大小一般在0.5~2毫米之間。

(4) 干燥

選擇干燥方式:制粒后的雞精顆粒含有一定的水分,需要進行干燥處理。常見的干燥方式是流化床干,利用熱空氣使雞精顆粒在流化床中呈流化狀態,增強熱交換效率,從而快速蒸發水分。

干燥參數控制:無論采用哪種干燥方式,都需要嚴格控制干燥參數。溫度是關鍵因素之一,一般干燥溫度在60~80℃之間,避免溫度過高導致雞精的風味和營養成分受損。同時,還要控制干燥時間和空氣流量等參數。通過合理設置這些參數,使雞精顆粒的含水量降低到合適的范圍,通常干燥后的雞精顆粒含水量在3%~5%左右。

(5) 篩分與整粒

篩分操作:干燥后的雞精顆粒可能會存在大小不均勻的情況,需要進行篩分。使用振動篩等設備,將顆粒按照大小進行分級。通常會設置多個篩網,將合格的顆粒篩選出來,過大或過小的顆粒則被分離出來。

整粒處理(如果需要):對于篩分出來的不合格顆粒,過大的顆粒可以進行破碎處理,過小的顆粒可能需要重新制粒或者與其他原料混合后再次制粒,以確保zui終產品的顆粒大小均勻一致。

(6) 冷卻與包裝

冷卻過程:經過干燥和篩分后的雞精顆粒溫度較高,需要進行冷卻。一般采用自然冷卻或風冷的方式,使雞精顆粒溫度降低到室溫左右。冷卻過程可以使雞精顆粒的物理性質更加穩定,便于后續的包裝和儲存。

包裝作業:冷卻后的雞精顆粒進入包裝環節。可以根據市場需求選擇不同的包裝形式,如袋裝、瓶裝或桶裝等。包裝過程中要注意保證包裝的密封性,防止雞精受潮、氧化或受到其他污染。同時,還要在包裝上標注產品的相關信息,如品牌、規格、成分、保質期等。

雞精制粒干燥生產線 性能特點

(1) 高效生產性能

高產量:雞精制粒干燥生產線具備較高的生產效率,能夠在單位時間內生產出大量的雞精產品。其連續化的作業流程,從原料投入到成品產出一氣呵成,減少了中間環節的停頓和延誤。例如,一些先進的生產線每小時可生產數噸雞精,這能很好地滿足大規模生產的需求,無論是應對食品加工企業的大量采購,還是在雞精銷售旺季滿足市場供應,都能夠發揮重要作用。

快速制粒干燥:在制粒環節,設備采用先進的制粒技術,能夠快速將混合原料制成均勻的顆粒。其制粒速度快,并且可以根據產品要求靈活調整制粒的尺寸和形狀。在干燥過程中,利用高效的干燥方式,如熱風循環干燥、流化床干燥等,能夠迅速去除雞精顆粒中的水分。相比傳統的干燥方法,干燥時間大幅縮短,有效提高了整體生產速度。

(2) 精準質量控制

顆粒質量均勻:生產線對雞精顆粒的質量控制非常精準。在制粒階段,通過精que的模具和壓力控制,使生產出的雞精顆粒大小均勻、形狀規則。這不僅提升了產品的外觀品質,還對雞精的溶解性、流動性等使用性能產生積極影響。例如,顆粒均勻的雞精在烹飪過程中能夠更快、更均勻地溶解,釋放鮮味。在干燥環節,嚴格控制干燥溫度、濕度和時間等參數,確保雞精顆粒的含水量穩定在合適的范圍,避免顆粒因水分過多而結塊或因過度干燥而影響風味。

成分混合均勻:在混合工序中,配備高性能的混合設備,如雙螺旋混合機或高速攪拌混合機等。這些設備能夠使各種原料,如雞肉粉、味精、核苷酸二鈉等,充分、均勻地混合在一起。通過優化的攪拌葉片設計和合理的攪拌速度,可以確保每一粒雞精中的成分比例都符合預定配方,保證產品風味和品質的一致性。

(3) 自動化與智能化程度高

自動化操作流程:整個生產線實現了高度自動化,從原料的自動輸送、精que計量,到混合、制粒、干燥、篩分和包裝等各個環節,都可以通過自動化控制系統進行操作。減少了人工干預,降低了人工成本和因人為操作失誤帶來的質量風險。例如,在原料輸送過程中,通過輸送帶和自動計量裝置,能夠按照設定的配方精que地將各種原料輸送到混合設備中。

智能監控與調節:配備智能監控系統,能夠實時監測生產線各個環節的關鍵參數,如溫度、壓力、濕度、轉速等。一旦參數出現異常,系統會立即發出警報并自動進行調節。例如,在干燥過程中,如果溫度超出設定范圍,智能控制系統會自動調整加熱功率,確保干燥過程的穩定性。同時,還可以通過遠程監控功能,讓技術人員在辦公室或移動端就能隨時查看生產線的運行情況,實現智能化管理。

(4) 節能環保特點

能源高效利用:在干燥環節,采用節能型的干燥技術和設備,如熱泵干燥技術,能夠有效利用能源。熱泵干燥通過回收干燥過程中的余熱,將其重新用于加熱空氣,大大降低了能源消耗。與傳統的熱風干燥相比,可節省大量的能源成本。此外,生產線的其他設備在設計上也注重能源的合理利用,如采用高效電機、優化的傳動系統等,減少了能源的浪費。

環保設計理念:在生產過程中,注重減少污染物的排放。例如,在干燥和制粒過程中,通過良好的密封設計和粉塵收集系統,有效控制粉塵的產生和排放。同時,對于生產過程中產生的廢水和廢氣,也有相應的處理措施,符合環保要求。生產線還可以采用環保型的包裝材料,進一步減少對環境的影響。

(5) 靈活適應性與多功能性

產品適應性廣泛:雞精制粒干燥生產線可以根據市場需求和客戶要求,靈活調整雞精產品的配方和工藝參數,生產出不同口味、不同營養成分、不同顆粒形狀和大小的雞精產品。例如,可以生產普通雞精、低鹽雞精、海鮮味雞精等多種產品,以滿足不同消費者的需求。

可擴展性強:生產線在設計上具有良好的可擴展性,企業可以根據自身的發展和市場變化,方便地對生產線進行升級和擴展。例如,增加制粒機或干燥設備的數量,提高生產能力;或者增加一些輔助設備,如添加新的原料混合系統,用于生產復合調味料等相關產品。

198 5011 0998

198 5011 0998