異維C鈉又稱D-異抗壞血酸鈉、赤藻糖酸鈉,是一種白色至黃白色的結晶或晶體粉末。飲料和酒領域是異維C鈉zui大的應用領域之一,約占46.8%的市場份額。因其具有抗氧化和保鮮作用,能夠有效延長產品保質期,防止因氧化產生變質和異味,保持飲料和酒的口感和品質,還能增強色澤和穩定性,使其更具吸引力,所以該領域對異維C鈉的需求持續穩定存在。魚、肉及其制品領域約占異維C鈉市場份額的43.5%。在魚、肉及其制品的加工和保存中,異維C鈉可防止脂肪氧化和腐敗,保持產品色澤和口感,同時增強營養價值,隨著人們對肉類制品品質要求的提高,對其需求也在增加。

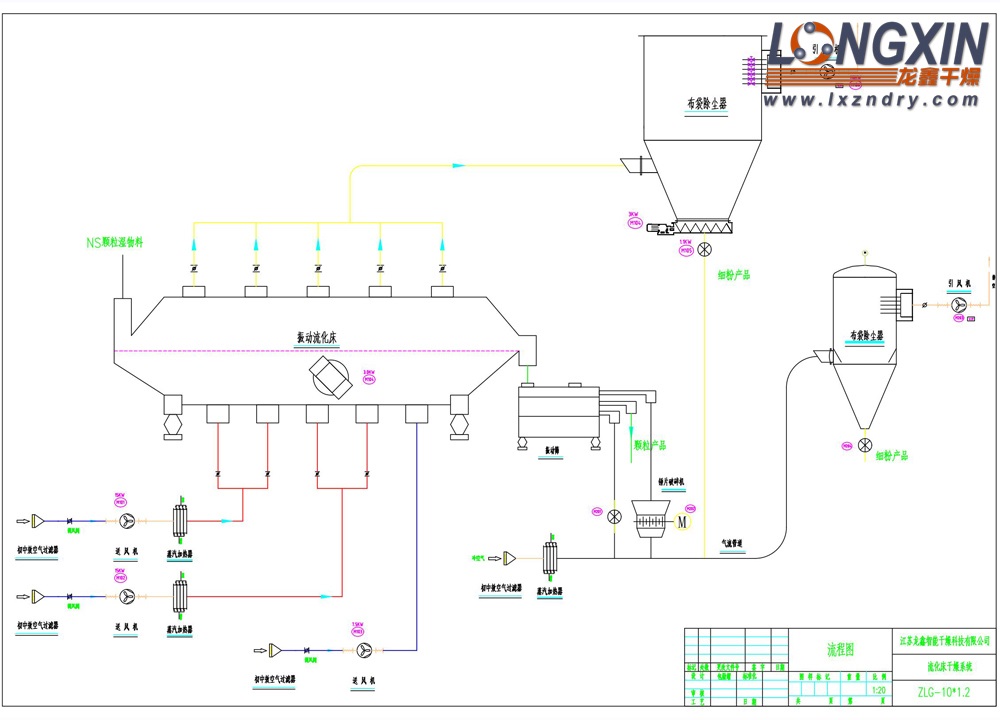

異維C鈉作為重要的食品添加劑,在食品保鮮、抗氧化等方面應用廣泛,隨著食品工業的不斷發展,對異維C鈉的需求持續增加,這直接帶動了對異維C鈉振動

流化床干燥機的需求。生產企業對異維C鈉的質量和干燥效率要求越來越高。江蘇龍鑫生產的振動流化床干燥機能夠使異維C鈉在干燥過程中受熱更加均勻,干燥后的產品質量更加穩定,符合食品添加劑的高標準要求。同時,其高效的干燥能力可以提高生產效率,滿足企業大規模生產的需求,因此受到食品添加劑生產企業的青睞。在環保政策趨嚴的背景下,龍鑫干燥更加注重節能與環保技術的研發。通過優化異維C鈉干燥機的結構設計、采用高效的加熱方式和節能型電機等措施,降低設備的能耗。此外,改進尾氣處理系統,減少粉塵排放和有害氣體的釋放,使干燥過程更加環保。

異維C鈉振動流化床干燥機 工作原理

(1) 物料進入與振動輸送:異維C鈉物料從進料口進入干燥機內,落在具有多孔板或篩網構造的流化床板上。設備底部的振動裝置,通常為振動電機,產生振動力,使物料沿水平方向拋擲向前連續運動。

(2) 熱風加熱與流化作用:與此同時,經過加熱的熱風從流化床底部引入。熱空氣穿過多孔板時,在物料層中形成氣泡,使物料顆粒懸浮于氣流中,形成類似液體的流化態。在這個過程中,氣流速度是一個關鍵因素,其需介于使料層開始呈流態化和將物料帶出之間,以保證物料既能充分流化,又不會被氣流過度夾帶而損失。

(3) 熱交換干燥過程:處于流化態的異維C鈉物料與向上穿過流化床的熱風充分接觸,進行熱交換。熱風的熱量傳遞給物料,使物料中的水分或溶劑蒸發,從而達到干燥的目的。在熱交換過程中,由于物料不斷地翻滾、跳躍,其與熱風的接觸面積大且接觸時間充分,使得傳熱和傳質效果顯著,干燥效率得以提高。

(4) 干燥廢氣排出:經過熱交換后,攜帶了物料中蒸發出的水分或溶劑的濕空氣,作為廢氣從干燥機頂部的排氣口排出。排出的廢氣通常會經過除塵設備進行處理,將其中夾帶的細小物料顆粒分離回收,以減少物料損失和防止環境污染。

(5) 干燥物料排出:干燥后的異維C鈉物料在振動力和重力的作用下,繼續向前運動,zui終從排料口排出,得到含水率符合要求的干燥產品。

異維C鈉振動流化床干燥機 技術改進

(1) 優化物料處理與干燥效果

預流化與攪拌裝置改進:在進料端設置高效的預流化室,并配備強力攪拌器。預流化室的設計可使物料在進入流化床前先進行充分的分散和預流化,避免物料結塊或團聚。攪拌器則可進一步打碎進料中的團塊,使物料能夠更均勻地進入流化床,提高流化的均勻性,從而增強熱質傳遞效率,確保物料干燥更加均勻。

均風板設計優化:對流化床的均風板進行重新設計,根據物料在干燥機內不同位置的流化狀態和干燥需求,設計不同形狀、孔徑和分布的均風板。例如,在進料段采用風向一致、壓降小的均風板結構,加快物料前進速度,防止物料在進料口堆積;在中后段則采用特殊設計的均風板,延長物料在流化床里的停留時間,使物料與熱風有更充分的接觸時間,進一步提高干燥效果。

分級與篩選功能集成:在干燥機內部或出口處安裝分級環、振動篩等分級篩選裝置,對干燥后的物料進行實時分級篩選。未達到干燥要求的物料可自動返回干燥區繼續干燥,而合格的產品則排出。這樣可以保證排出的產品質量穩定,提高產品的一致性,同時也減少了人工篩選的工作量,提高生產效率。

(2) 提升能源利用效率

密封優化:采用高性能的密封材料和先進的密封結構,如在設備的進料口、出料口、觀察窗、管道連接處等部位安裝優質的密封膠條、密封墊圈、氣密閥門等,防止冷風進入干燥機內部與熱風混合,避免熱風溫度降低,從而提高能源利用率,保證干燥效果。

換熱系統升級:選用導熱性能更好的換熱材料,如銅管等代替傳統的鋼管,以提高加熱器的換熱效率。同時,優化換熱結構,增加換熱面積,例如采用翅片管換熱器、板式換熱器等,使蒸汽等熱能能夠更充分地傳遞給空氣,減少蒸汽的消耗量,降低能源消耗。

尾風回收再利用:安裝尾風回收裝置,將從干燥機中排出的具有一定溫度的尾風進行收集。一部分尾風可引入加熱器的進氣端,對進入加熱器的冷空氣進行預熱,降低加熱所需的蒸汽量;另一部分尾風可根據工廠的實際需求,引入其他需要熱能的設備或生產環節中,實現能源的循環利用,減少能源浪費。

(3) 多功能技術的應用

多功能一體化設計:開發集干燥、冷卻等多種功能于一體的復合型干燥設備。例如,在干燥機內部設置冷卻裝置,使物料在干燥后能夠直接進行冷卻,無需再轉移至其他設備進行冷卻,簡化生產流程,減少設備投資和占地面積,提高生產效率和經濟效益。

分級與篩選功能集成:在干燥機內部或出口處安裝分級環、振動篩等分級篩選裝置,對干燥后的物料進行實時分級篩選。未達到干燥要求的物料可自動返回干燥區繼續干燥,而合格的產品則排出。這樣可以保證排出的產品質量穩定,提高產品的一致性,同時也減少了人工篩選的工作量,提高生產效率。

(4) 自動化與智能控制升級方面

精que的參數控制:配備高精度的傳感器,如溫度傳感器、濕度傳感器、風速傳感器、物料流量傳感器等,實時精que測量干燥過程中的關鍵參數,并將數據反饋給控制系統。控制系統根據預設的參數值和反饋數據,自動調節振動電機的頻率、振幅、風機的風速、風量、加熱器的功率等,確保干燥過程始終處于zui佳狀態,提高產品質量的穩定性和一致性。

遠程監控與診斷:引入遠程監控技術,通過在設備上安裝遠程通信模塊,將設備的運行狀態數據傳輸至遠程控制中心或移動終端。操作人員可以隨時隨地通過手機、電腦等設備遠程監控干燥機的運行參數、工作狀態和故障報警信息,并可進行遠程操作和參數調整。同時,系統還應具備故障診斷功能,利用大數據分析和人工智能算法,自動分析故障原因并提供相應的解決方案,幫助維修人員快速定位和解決問題,減少設備停機時間。

(5) 緊湊化與模塊化設計:優化設備的整體結構布局,使各個部件的安裝更加緊湊,減少設備的占地面積。采用模塊化設計理念,將干燥機的加熱系統、振動系統、流化床系統、除塵系統等功能部件設計成獨立的模塊,便于設備的組裝、拆卸、維護和升級。在設備需要維修或更換部件時,可以快速更換相應的模塊,提高設備的維修效率,減少停機時間。

198 5011 0998

198 5011 0998