干懸浮劑DF是由農藥原藥、助劑等經濕法砂磨制得懸浮液,再經噴霧干燥造粒,脫去水分直接得到的固體微粒產品。干懸浮劑DF具有良好的分散性和懸浮性,有效成分顆粒細小,能更均勻地附著在作物表面,提高藥效,減少農藥使用量,在防治病蟲害方面效果顯著,受到種植戶的青睞,市場需求不斷增加。該劑型為球狀顆粒,粒度均勻,流動性好,溶解性佳,易于計量和調配,可滿足不同施藥方式和施藥器械的要求,使用起來更加方便快捷,有助于其在市場上的推廣應用。干懸浮劑DF水分含量低,不易結塊,在儲存和運輸過程中更加安全,且有效成分含量高,貯存穩定性好,能夠保持較長時間的藥效,降低了因受潮、結塊等問題導致的農藥失效或安全事故的風險,進一步提升了其市場競爭力。

隨著全球人口的增長以及對糧食需求的不斷增加,農業生產的壓力也在持續上升,這促使農藥市場不斷發展,進而帶動干懸浮劑DF市場需求的增長。環保政策的日益嚴格,使得傳統農藥劑型因存在粉塵污染、有機溶劑揮發等問題而受到限制,而干懸浮劑DF作為一種綠色環保劑型,其無粉塵、無溶劑的特點使其更符合環保要求,市場份額有望進一步擴大。干懸浮劑DF市場前景廣闊,吸引了眾多企業的關注和參與,市場競爭將日益激烈。大型農藥企業憑借其技術、資金和品牌等優勢,將在市場競爭中占據主導地位,不斷擴大市場份額;而中小企業則需要通過技術創新、產品差異化等策略來提升自身的競爭力,以在市場中分得一杯羹。

噴霧干燥等制備工藝的不斷改進和創新,可提高干懸浮劑DF的生產效率、降低成本,并提升產品質量的一致性和穩定性 。例如,通過優化噴霧干燥的參數和設備,可得到粒徑更均勻、球形度更好的顆粒,從而更好地發揮其藥效。江蘇龍鑫對現有的噴霧干燥工藝進行改進,如優化噴霧干燥設備的結構和操作參數,提高干燥效率和產品質量。采用新型的噴霧噴頭、改進熱風分配系統等,使料液能夠更均勻地霧化和干燥,得到粒徑更小、分布更窄、球形度更好的干懸浮劑顆粒。此外,還可以探索低溫噴霧干燥技術,降低干燥過程中對農藥活性成分的熱影響,提高產品的穩定性。江蘇龍鑫推廣內置流化床造粒噴霧干燥工藝在干懸浮劑制備中的應用,該工藝具有干燥溫度低、顆粒強度高、潤濕性好等優點,能夠克服傳統高塔噴霧造粒工藝中存在的一些問題,如顆粒易碎、潤濕性能不佳等。通過對內置流化床造粒噴霧干燥工藝的不斷優化和完善,提高其生產效率和產品質量的一致性,降低單位產品的生產成本,實現干懸浮劑DF的連續化、規模化生產,有助于增強企業的盈利能力和市場競爭力,也有助于推動國內干懸浮劑DF生產技術的快速發展。

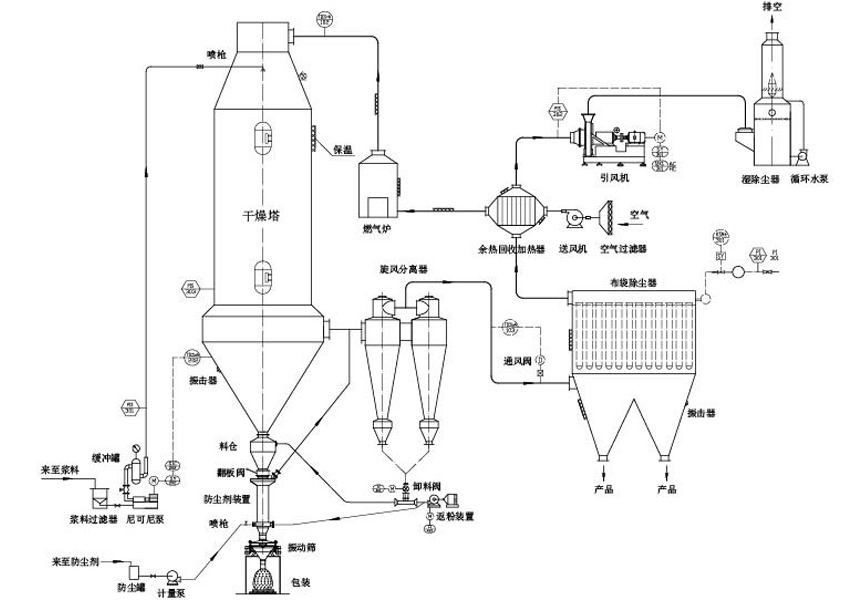

干懸浮劑DF噴霧造粒干燥機 工作原理

農藥水懸浮劑用高壓泵從切線方向不斷進入噴嘴的旋轉室,產生旋轉運動。越靠近中心,旋速越大。在噴嘴中央形成了一股等大氣壓的空氣旋流“空氣芯”(直徑約1.5毫米)。當懸浮液從噴嘴噴出時,立即會圍繞“空氣芯”旋轉并形成環形液膜(厚度約為0.5~4.0微米)。料液的靜壓能在噴嘴處轉變為向前運動的液膜功能。由于旋轉的速度差,液膜變薄進而被拉成細絲流。在氣流的作用下,細絲流不斷從較細處被拉斷。由于表面張力的作用,這些小短絲不斷變成球狀的小液滴(直徑約為60~100微米)。而當這些球狀的小液滴與噴塔內熱載體(一般為熱空氣)進行接觸時,便開始熱量和質量的交換,球狀液滴的表面水份不斷的蒸發。而當內部水份向外遷移受阻時,在液滴外部形成一層硬殼。隨著溫度的上升,液滴硬殼內部開始汽化膨脹。當達到一定壓力時,內部水份會沿著毛細孔散出,從而形成了中空球狀顆粒干懸浮劑。

(1) 料液加壓與霧化:首先,料液通過高壓均質機或隔膜泵等設備進行高壓輸入,一般壓力在2~20MPa之間。在高壓作用下,料液被強制送入壓力式霧化器,霧化器內的特殊結構使料液分散成微小的霧狀液滴。這些液滴的直徑通常在幾十微米到幾百微米之間,表面積相比料液大幅增加,為后續的快速干燥創造了有利條件。

(2) 與熱空氣并流接觸:與此同時,空氣經過濾器過濾后進入加熱器,被加熱成為熱空氣。熱空氣進入干燥塔頂部的空氣分配器,呈螺旋狀或均勻地進入干燥室,并與霧化后的料液霧滴并流下降。在并流過程中,熱空氣與霧滴充分混合,使霧滴中的水分迅速蒸發。

(3) 干燥與造粒:由于霧滴與熱空氣的接觸面積大,且熱空氣溫度較高,水分在10~30秒內快速蒸發,料液中的固體成分逐漸形成干燥的顆粒。根據工藝要求,可以通過調節料液泵的壓力、流量以及霧化器噴孔的大小等參數,控制霧滴的大小和干燥速度,從而得到所需大小比例的球形顆粒產品,完成干燥與造粒的過程。

(4) 產品收集與廢氣處理:大部分干燥后的粉粒在重力作用下由塔底排料口收集。而廢氣及其攜帶的微小粉末則經旋風分離器進行分離,廢氣由抽風機排出,粉末則由設在旋風分離器下端的授粉筒收集。為了進一步提高回收率,風機出口還可裝備二級除塵裝置,使產品的回收率達到96%~98%以上。

干懸浮劑DF噴霧造粒干燥機 優化設計

干懸浮劑是一種很有發展前途的環保型新劑型,龍鑫干燥設計開發的噴霧造粒干燥技術,不僅開發了多種農藥干懸浮劑的干燥工藝,而且通過合理選用噴塔及其輔助設備,根據不同的農藥原藥品種,調控進出口溫度等對節約能源、保證和提高DF的質量和得率,取得了很好的效果。

(1) 節約能源提高熱效率

噴霧干燥的過程是一個高能耗的運行過程。在噴霧造粒干燥技術中,熱效率是一個突出的問題。一般來講,因為進入干燥器(噴塔)內部的空氣溫度為180℃,排出的尾氣溫度為90℃,而它們用于蒸發水分的熱量為總熱量的39%,尾氣損失為34%,噴塔壁損失的熱量為7.5%,加熱器的熱損失為18%,可見大部分熱能損失掉了。龍鑫干燥經過多年的研究、開發、生產實踐過程中取得了豐富的經驗。對噴塔和其相關設備的合理設計和選用介紹如下。

① 合理的塔形設計

噴塔的形狀會直接影響到塔內風速的分布和其均勻性。經多年比較,并根據國內大量實際試用結果,將噴塔設計為直筒形,這樣能保證風速的均勻分布和平穩,避免在塔內產生旋轉運動,也就保證了熱量分布均勻,使質、熱交換充分,有效地利用了熱能。同時,直筒形的噴塔,不會造成物料的粘壁。

② 熱風分布器的效用

熱風分布器對進入塔內的熱風的風向、風速、熱能的利用起到重要的作用。所以,要將熱風分布器上的錐角設計成可變的。當直管進風時,上錐角為70°,當切向進風時,其上錐角為60°,其目的是將熱風都轉變為直流風,以保證噴嗒內的風速均勻、平穩,使質、熱交換充分,從而使熱能得到充分利用。

③ 特殊的整流板

將整流板設計成折流柵板型的。其開孔率可以從先前三角排列園孔板的25%提高到60%~70%,這樣熱流的阻力小,導流效果好,不會產生亂流、錯流及旋流,使熱風經整流板后能均勻垂直向下進入塔內,改善了質熱交換條件,減少了熱量損失。

④ 噴嘴及其防漏裝置

目前設計并采用的是旋轉式壓力噴嘴,它是由噴嘴體、噴嘴體密封墊、噴霧盤、旋轉室、端片、螺旋插頭、表面密封墊、陽性匹配器等組成,改變了先前旋轉體和霧化體連在一起、切向流量難、霧化角小、噴嘴壽命短、開車、停車頻繁、浪費能源,影響正常生產等弊端。

⑤ 節能型塔底結構

合理的塔底設計是節約能源的重要措施。選擇噴塔時,必須考濾塔底的結構,空氣必須經過整個干燥室,干燥室的容積應充分滿足水分的蒸發,應保證熱空氣流直到塔底部和氣流流型的穩定。帶有擴大段的塔底結構,可使塔底的出料量從50%~60%提高到80%~85%,而旋風結構的塔底,塔底的出料率可達95%左右,成粒率也高,從而可節約能源。

⑥ 細粉回收技術裝置

干懸浮劑液經噴霧造粒干燥后,由于設備工藝、助劑、操作上等因素的影響,不可能得到百分之白的粒子,一定會有些細粉或微粒的存在,微粒的平均料徑為20微米,粒度分布范圍為5~60微米之間,比重小于0.7克/厘米3。未成粒的細粉的產生,會使生產、包裝及使用時產生染料粉塵飛揚。

龍鑫干燥采用了新開發成功的細粉回收技術,可使成粒率達到99%以上,同時推出了一套新型防塵裝置,操作簡便,減少了防塵劑的用量,改善了操作環境,更重要的是減少了染料的損耗,對客戶來說是一筆可觀的財富。

(2) 提高噴塔的進出口溫差

根據熱效率計算公式可知,提高進出口溫差,對于氣液兩相由上而下質、熱交換的干燥方式是節約能源的zui佳選擇。實踐證明,在高溫區,含有水分的染料液,其瞬問表面溫度通常在40~60℃之間,所以適當地提高熱風的進口溫度是允許的。進口溫度的提高有利于熱效率的提高,但并非越高越好,需通過試驗來確定。不同種類的染料,甚至同一種類不同品種的染料。而尾氣帶走的熱量,要占整個能耗中較大的比例,故要盡量降低尾氣的溫度,以減少尾氣的熱量損失。但只能在保證產品zui終含水量的前提下,而且要控制在露點溫度以上20~30℃。

(3) 降低干燥塔的蒸發負荷

農藥水懸浮液在進入干燥塔之前,必須先用過濾、蒸發等方法進行預脫水,提高染料液的含固率。這可以降低干燥塔的蒸發負荷,提高設備的生產能力,節約能源。根據新的設計,蒸發可以利用設備本身的循環廢熱,使熱量得到了充分利用。染料液在進入噴塔之前應進行預熱,這既可減少干燥塔的負荷,也使料液的粘度有所降低,有利用料液的霧化。

噴霧造粒干燥機調整和優化干懸浮劑DF產品品質

(1) 原料準備階段

控制原料粒度:在選擇原料時,盡量確保農藥原藥和助劑等原材料的粒度符合要求。如果原料粒度太粗,可以先進行預粉碎處理。例如,對于一些固體原藥,可以使用球磨機、氣流粉碎機等設備將其粉碎到合適的粒度范圍,為后續形成均勻的懸浮劑粒度打下基礎。

篩選合適的原料配比:研究不同原料的配比組合對zui終產品粒度分布的影響。不同的農藥原藥、分散劑、潤濕劑等成分的比例會改變體系的物理化學性質,從而影響顆粒的形成和生長過程。通過實驗設計和優化,找到能夠產生理想粒度分布的原料配比。

(2) 生產工藝過程調整

選擇合適的研磨設備:砂磨機是干懸浮劑DF生產中常用的研磨設備。不同類型和規格的砂磨機(如臥式砂磨機、立式砂磨機)對顆粒研磨效果不同。根據產品要求選擇合適的砂磨機,其研磨介質(如氧化鋯珠、玻璃珠等)的大小和裝填量也會影響研磨效果,較小的研磨介質有助于得到更細的顆粒。

控制研磨參數:研磨時間、研磨轉速和物料流量是關鍵的研磨參數。延長研磨時間、提高研磨轉速和適當降低物料流量通常可以使顆粒變得更細。但需要注意避免過度研磨導致顆粒團聚或破壞有效成分的結構。通過實驗和生產經驗,確定zui佳的研磨參數組合,以獲得期望的粒度分布。

調整霧化器參數:在噴霧干燥過程中,霧化器的類型(如壓力式霧化器、離心式霧化器)和參數對液滴大小和粒度分布起著關鍵作用。對于壓力式霧化器,可以通過調節霧化壓力來控制液滴大小;離心式霧化器則主要通過調整旋轉速度來實現。適當降低霧化壓力或旋轉速度可以使液滴變大,反之則使液滴變小。

優化干燥條件:進風溫度、出風溫度和熱風風速等干燥條件也會影響顆粒的形成。較高的進風溫度和風速可以使液滴快速干燥,形成較小的顆粒,但可能導致顆粒表面硬化和內部水分難以蒸發完全。合理調整這些參數,使液滴在干燥過程中形成均勻的粒度分布。例如,在保證產品干燥的前提下,適當降低進風溫度和風速,有助于形成粒度稍大且分布均勻的顆粒。

添加防團聚劑:在噴霧干燥的料液中添加適量的防團聚劑,如一些高分子聚合物或表面活性劑。這些防團聚劑可以吸附在顆粒表面,提供空間位阻或靜電排斥作用,防止顆粒在干燥過程中相互碰撞團聚,從而優化粒度分布。

(3) 后處理工藝優化

機械篩選:使用振動篩、旋風分離器等設備對干燥后的產品進行篩選和分級。振動篩可以根據不同的篩網孔徑將顆粒按大小進行分離,去除過大或過小的顆粒,使產品粒度分布更集中。旋風分離器則主要用于分離細粉和粗顆粒,將不符合粒度要求的部分分離出來,返回生產流程進行重新加工。

氣流分級:利用氣流分級機,根據顆粒在氣流中的沉降速度差異進行分級。通過調整氣流速度和分級輪轉速等參數,可以精que地分離出不同粒度范圍的顆粒,進一步優化產品的粒度分布。

顆粒團聚與解聚操作:如果產品中存在過多的細顆粒導致粒度分布不理想,可以采用適當的團聚方法,如通過添加粘結劑或在特定濕度和溫度條件下使細顆粒團聚成合適大小的顆粒。相反,如果有團聚的大顆粒,可使用解聚設備(如高速攪拌器、氣流粉碎機等)將其打散,使粒度分布更加均勻。

(4) 質量監控與反饋調整

建立粒度監測體系:在生產線上安裝在線粒度分析儀,實時監測產品的粒度分布情況。同時,定期進行離線粒度檢測,采用激光粒度儀、顯微鏡等工具對產品進行全面的粒度分析,確保粒度分布符合質量標準。

反饋優化生產工藝:根據粒度監測結果,及時反饋并調整生產工藝參數。如果發現粒度分布偏離目標范圍,分析可能的原因(如原料變化、設備故障、工藝參數波動等),并針對性地調整原料、研磨、干燥或后處理等環節的參數,持續優化產品的粒度分布。

198 5011 0998

198 5011 0998