聚苯硫醚又稱聚亞苯基硫醚、聚次苯基硫醚,英文名PolyphenyleneSulfide,縮寫為PPS。聚苯硫醚材料是迄今為止性價比zui高的特種工程塑料,為繼聚碳酸酯(PC)、聚酯(PET)、聚甲醛(POM)、尼龍(PA)、聚苯醚(PPO)之后,被稱為第六大通用工程塑料,也是八大宇航材料之一。聚苯硫醚材料使用時間只有短短40年左右,但進展速度極快,己逐步成為特種工程塑料界的第 一大品牌。聚苯硫醚憑借其優異的物理化學性質以及與其他材料的良好的相容性,廣泛的應用于石油、化工、汽車、航天、軍GONG及電子電器等高技術領域。

在聚苯硫醚樹脂的生產過程中,會產生一定量的小分子低聚物。可以通過對聚苯硫醚樹脂生產過程中的母液進行處理,分離提取出其中的低聚物。例如,采用離心、過濾、洗滌等方法,將母液中的聚苯硫醚低聚物分離出來,然后進行干燥等處理,得到聚苯硫醚低聚物產品。因聚苯硫醚樹脂的粘度較高,對洗滌和干燥的條件要求很高,需要采用特殊的設備和工藝。江蘇龍鑫開發了連續化聚苯硫醚低聚物干燥工藝和設備,實現聚苯硫醚低聚物的高效、穩定生產。聚苯硫醚低聚物槳葉干燥機可以提高生產效率、降低勞動強度、減少人為因素對產品質量的影響,實現生產過程的自動化控制。

聚苯硫醚低聚物槳葉干燥機 流程描述

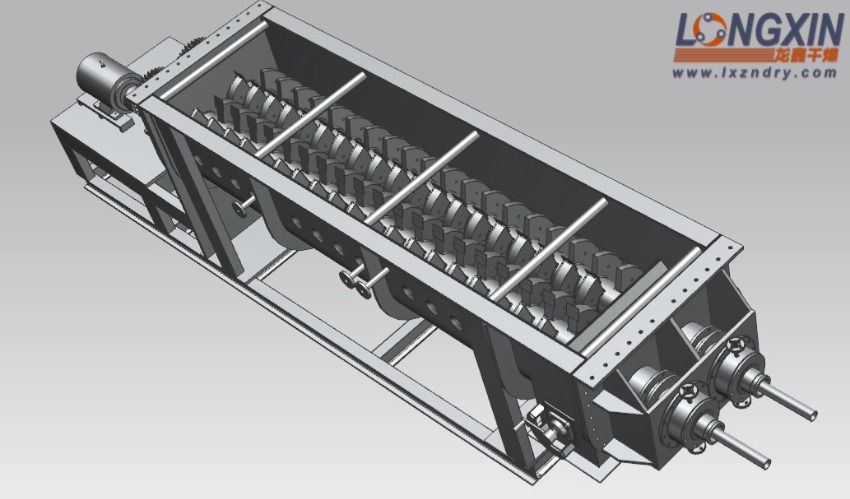

(1) 低聚物空心槳葉式干燥系統:

① 經濃縮的濃相料漿通過進料螺旋送入進入低聚物空心槳葉式干燥系統進行干燥處理后經物料冷卻由旋轉閥放料進入包裝系統;

② 物料蒸發的蒸汽由引風機抽吸(進入干燥機自然空氣需經初效過濾器過濾后蒸汽加熱器加熱)經旋風分離器(或脈沖布袋除塵器)氣固分離,尾氣經水膜除塵器處理達標排入大氣中。

(2) PPS細粉料空心槳葉式干燥系統:

① 經洗滌的料漿進入空心槳葉式干燥系統進行干燥處理后經物料冷卻由旋轉閥放料進入出料螺旋至包裝系統;

② 物料蒸發的蒸汽由引風機抽吸(進入干燥機自然空氣需經初效過濾器過濾后蒸汽加熱器加熱)經旋風分離器(或脈沖布袋除塵器)氣固分離,尾氣經水膜除塵器處理達標排入大氣中。

(3) 整個干燥為連續生產,連續進料連續卸料,密封效果好,環境影響小。

聚苯硫醚低聚物槳葉干燥機 物料參數

(1) 進料低聚物(固相)含量: ~25%

(2) 干燥物料:涂料級 PPS是顆粒粉狀固體

(3) 顆粒粒經:50nm~2um

(4) 干燥后水分含量:≦0.5%

(5) 實密度:~1360 kg/m3

(6) 堆積密度:300~500 kg/m3

(7) 干燥溫度:110~120℃

(8) 干燥前料漿:由低聚物(PPS)、H2O、NMP、P-DCB、NaCl等組成,其中低聚物(PPS)為固相

聚苯硫醚低聚物槳葉干燥機 技術參數

(1) 低聚物空心槳葉式干燥機進料量:≥600kg/h(濕基);

(2) 出料溫度:45~50℃

(3) 操作方式:連續進料,連續干燥

(4) 干燥熱源:飽和蒸汽(0.6MPa 165℃)

(5) 空心槳葉式干燥機設計成封閉結構,設置必要的防護罩,防止NMP、P-DCB異味散逸到環境中;

(6) 空心槳葉式干燥機系統需配置除塵系統,要求除塵效率達到99.8%以上,優于國家制定的相關環保指標;

聚苯硫醚低聚物槳葉干燥機 設備特點

(1) 設備結構緊湊,單位體積設備的傳熱面大,占地面積小;

(2) 熱量利用率高,槳葉式污泥干燥機采用傳導加熱方式進行加熱,沒有熱空氣帶走熱量,熱量利用率可達90%以上;

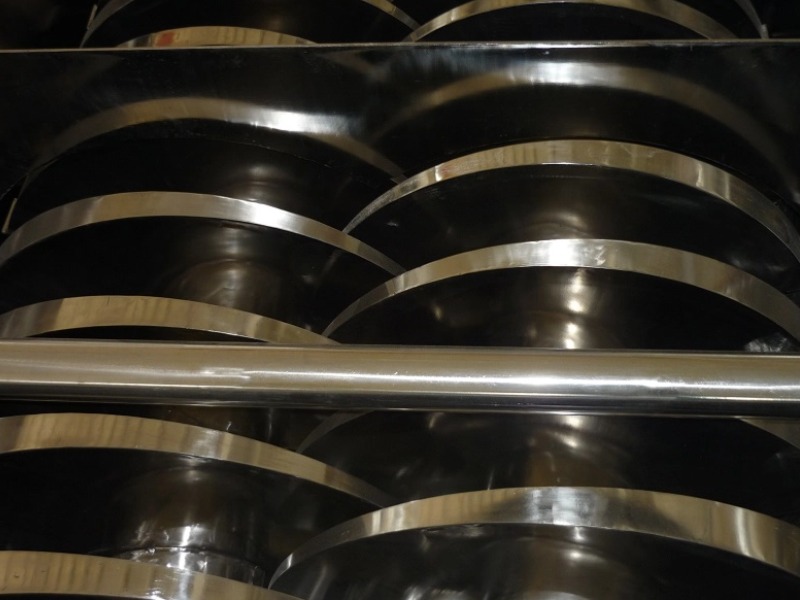

(3) 楔形槳葉具有自凈能力,旋轉中對物料產生壓縮和膨脹,增強了傳熱效果;

(4) 干燥器內氣體流速低,被氣體挾帶出的粉塵少,干燥后系統的氣體粉塵回收方便,尾氣處理裝置等規模都可縮小,節省設備投資;

(5) 通過循環風機和再熱機構對封閉干燥系統進行預熱,直至排風溫度超過100℃以上;采用提高尾氣的含濕量的方式降低系統排氣量,實現快速處理物料和回收尾氣余熱,結構簡單,節能環保;

聚苯硫醚低聚物槳葉干燥機 優化設計

(1) 采用防抱軸防架橋輸送機

一般螺旋加料器送料,加料口架橋現象嚴重,螺旋殼體內經常出現濕料抱軸情況,環境很差,人工無法操作,進料很不正常。百得干燥采用帶破拱裝置、粘性物料輸送專用的無軸螺旋加料器,因在料倉上配置破拱壓料裝置,消除了濾餅架橋現象,從而保證了進料均勻、定量、連續和穩定。

(2) 對槳葉軸內部冷凝水排放系統的改進設計

根據濕物料脫水量大的特性,槳葉軸內部的冷凝水排放系統進行改進設計,在槳葉內部增設裝置增加槳葉旋轉過程中排水時間;增大冷凝排水管子,從而增大冷凝水的排水量。改進原虹吸管的結構,使冷凝水排放更加徹底,從而提高產量。

(3) 對槳葉的外部結構的改動

有些濕物料粘度高,流動性差,為了使這類物料向前流動,普通槳葉干燥機安裝時設備整體向出料口方向成一定傾角,但是當設備傾斜放置時 不能很好控制物料的流動速度,這樣很難控制物料干燥水份,為了提高濕物料在槳葉干燥機內部流動性,對槳葉的外部結構作了一定的改動,使槳葉對物料有向前推進作用。改變槳葉軸轉速就可控制物料的推進速度,使物料有一個合理的推進速度,保持物料在設備內部有一個合理的料位,使物料與槳葉表面充分接觸,進一步提高傳熱面積。

(4) 筒體內部增加一些裝置

當干燥到含水率60%左右時,物料極易結塊、表面堅硬、難以破碎、而里面卻仍是濾餅狀,這給類似物料的進一步干化帶來極大的困難;另一方面在干燥類似物料過程中,物料容易抱軸,從而把槳葉和軸的散熱面包圍 轉動時一起運動,這樣干燥的效果比較差。為了克服這個困難,我們又對干燥機進行了改進,在筒體內部增加一些裝置,使結塊后的物料容易破碎,從而干燥速度大大提高。

(5) 軸承座裝配形式的改進

軸承座由原來的分體式改為一體式,即將軸座從鋼平臺移至設備整體機架上,以解決因設備制造與裝配過程中兩主軸直線度和平行度的精度要求,減小軸承座底板的負荷,同時還有利于減少軸承座振動。軸承座改造后,軸承座底板只承受筒體的重量,從而避免底板可能發生的應力集中造成的設備損壞事故。

(6) 減少系統尾氣排放量

槳葉干燥機屬于典型的傳導型干燥機,其傳熱和蒸發是靠熱壁而不是靠氣體對流實現的,尾氣的作用是將干燥過程產生的溶劑蒸汽及時帶離干燥機。通過循環風機和再熱機構對封閉干燥系統進行預熱,直至排風溫度超過100℃以上;采用提高尾氣的含濕量的方式降低系統排氣量,實現快速處理物料和回收尾氣余熱,結構簡單,節能環保。

客戶的滿意是龍鑫干燥的追求,在客戶不斷提高產品品質和優化生產工藝的同時,江蘇龍鑫也在孜孜不倦的吸取國內外技術精髓,累積經驗,一直在設備的優化和創新的道路上前行。龍鑫智能愿伴您成長、與您同行!

198 5011 0998

198 5011 0998